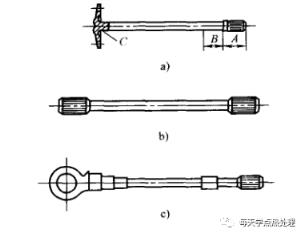

半轴是机动车辆上驱动车轮的杆件,一般载重车采用全浮式半轴,它主要承受驱动和制动转矩,小客车多用半浮式半轴,工作载荷为弯扭复合力矩。此外,半轴还受一定的冲击载荷。 多数半轴为一端法兰式(图1a),重型车常用二端花键式(图1b),而越野车的内、外半轴是变截面台阶轴(图1c)。半轴使用寿命主要决定于花键齿的抗压陷和耐磨损的性能。载重车半轴易损坏的部位还有杆部与凸缘的连结处(图1a中C处)或花键端(图1a中A处)以及花键与杆部相连结处(图1a中B处)。A处的花键齿与齿轮直接接触,受冲击扭转力最大。B、C处应力集中严重。在上述部位易产生疲劳断裂。

多数半轴为一端法兰式(图1a),重型车常用二端花键式(图1b),而越野车的内、外半轴是变截面台阶轴(图1c)。半轴使用寿命主要决定于花键齿的抗压陷和耐磨损的性能。载重车半轴易损坏的部位还有杆部与凸缘的连结处(图1a中C处)或花键端(图1a中A处)以及花键与杆部相连结处(图1a中B处)。A处的花键齿与齿轮直接接触,受冲击扭转力最大。B、C处应力集中严重。在上述部位易产生疲劳断裂。 ▲图1各类汽车半轴示意图a)一端法兰式b)两端花键式c)变截面台阶轴

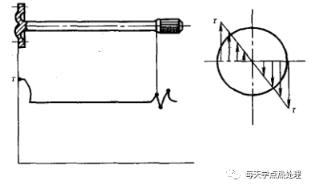

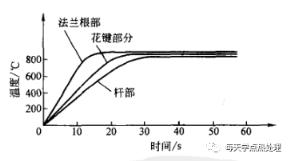

▲图1各类汽车半轴示意图a)一端法兰式b)两端花键式c)变截面台阶轴 2 半轴材料半轴应具有足够的强度(大多数半轴的计算工作应力Tmax=347~530MPa)韧性和良好的抗疲劳性能。一般都用中、低碳合金钢制造。当硬度在45HRC以下时,半轴的疲劳强度随硬度增加而成比例地增加。所以调质半轴的硬度范围取37~47HRC为宜。图2 是半轴的应力分布情况,除法兰盘根部和花键根部应力较高外,其他部分是较均匀的,而截面内应力是表面最大,心部为零。所以在选用材料和强化工艺时应保证半轴的强度分布能与其在使用工况下的应力分布相适应。

2 半轴材料半轴应具有足够的强度(大多数半轴的计算工作应力Tmax=347~530MPa)韧性和良好的抗疲劳性能。一般都用中、低碳合金钢制造。当硬度在45HRC以下时,半轴的疲劳强度随硬度增加而成比例地增加。所以调质半轴的硬度范围取37~47HRC为宜。图2 是半轴的应力分布情况,除法兰盘根部和花键根部应力较高外,其他部分是较均匀的,而截面内应力是表面最大,心部为零。所以在选用材料和强化工艺时应保证半轴的强度分布能与其在使用工况下的应力分布相适应。 ▲图2半轴延长度和截面内应力分布示意图

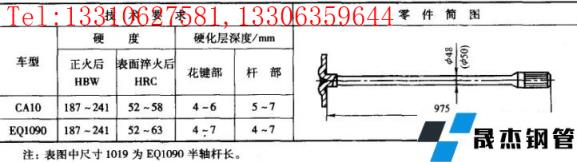

▲图2半轴延长度和截面内应力分布示意图 按照ZB/T21 004《汽车半轴技术条件》的规定,汽车半轴的技术要求主要有:(1)在保证产品设计性能要求条件下,推荐采用的半轴材料牌号为40Cr、42CrMo、40MnB、40CrMnMo、35CrMo、35CrMnSi、40CrV和45钢。(2)半轴热处理工艺,推荐采调质处理后表面中频感应淬火处理工艺。调质处理后,心部硬度为24~30HRC;中频感应淬火处理后,杆部表面硬度不低于52HRC;花键处允许降低3HRC;杆部硬化层深度范围为杆部直径的10%~20%,硬化层深度变化不大于杆部直径的5%,杆部圆角应淬硬;法兰盘硬度不低于24HRC。在保证半轴性能指标要求条件下,也允许采用其他热处理工艺,如正火处理后进行表面中频感应淬火工艺。(3)感应淬火后半轴的金相组织:调质处理后表面中频感应淬火处理,硬化层为回火马氏体,心部为回火索氏体;正火处理后表面中频感应淬火处理,硬化层为回火马氏体,心部为珠光体加铁素体。(4)半轴表面不应有折叠、凹陷、黑皮、砸痕及裂纹等缺陷。杆部表面允许有磨去裂纹的痕迹。磨削后存在的磨痕深度不大于0.5mm,同一横断面不允许超过两处。(5)半轴磁力探伤后应退磁。无论是调质半轴或是表面感应淬火的半轴,均要选择淬透性合适的材料,以保证半轴的淬硬层深度达到规定要求。所以,小型的汽车、拖拉机半轴往往选用40Cr、40MnB钢制造;而对粗大的重型载重汽车半轴需选用淬透性较高的合金结构钢(如42CrMo、40CrNi、40CrMnMo)。材料淬透性太低,则半轴的静扭转强度和疲劳极限将达不到要求;而淬透性过高,则表层残留压应力降低,使疲劳强度下降,甚至形成淬火裂纹。半轴常用材料及技术要求列于表1▼表1半轴常用材料及技术要求

按照ZB/T21 004《汽车半轴技术条件》的规定,汽车半轴的技术要求主要有:(1)在保证产品设计性能要求条件下,推荐采用的半轴材料牌号为40Cr、42CrMo、40MnB、40CrMnMo、35CrMo、35CrMnSi、40CrV和45钢。(2)半轴热处理工艺,推荐采调质处理后表面中频感应淬火处理工艺。调质处理后,心部硬度为24~30HRC;中频感应淬火处理后,杆部表面硬度不低于52HRC;花键处允许降低3HRC;杆部硬化层深度范围为杆部直径的10%~20%,硬化层深度变化不大于杆部直径的5%,杆部圆角应淬硬;法兰盘硬度不低于24HRC。在保证半轴性能指标要求条件下,也允许采用其他热处理工艺,如正火处理后进行表面中频感应淬火工艺。(3)感应淬火后半轴的金相组织:调质处理后表面中频感应淬火处理,硬化层为回火马氏体,心部为回火索氏体;正火处理后表面中频感应淬火处理,硬化层为回火马氏体,心部为珠光体加铁素体。(4)半轴表面不应有折叠、凹陷、黑皮、砸痕及裂纹等缺陷。杆部表面允许有磨去裂纹的痕迹。磨削后存在的磨痕深度不大于0.5mm,同一横断面不允许超过两处。(5)半轴磁力探伤后应退磁。无论是调质半轴或是表面感应淬火的半轴,均要选择淬透性合适的材料,以保证半轴的淬硬层深度达到规定要求。所以,小型的汽车、拖拉机半轴往往选用40Cr、40MnB钢制造;而对粗大的重型载重汽车半轴需选用淬透性较高的合金结构钢(如42CrMo、40CrNi、40CrMnMo)。材料淬透性太低,则半轴的静扭转强度和疲劳极限将达不到要求;而淬透性过高,则表层残留压应力降低,使疲劳强度下降,甚至形成淬火裂纹。半轴常用材料及技术要求列于表1▼表1半轴常用材料及技术要求 越野车的内、外半轴一般是变截面台阶轴,要求较高的冲击韧度;过去往往采用低碳合金钢渗碳处理,现多采用中碳合金钢感应淬火。3 半轴的热处理工艺

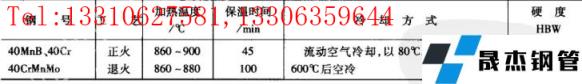

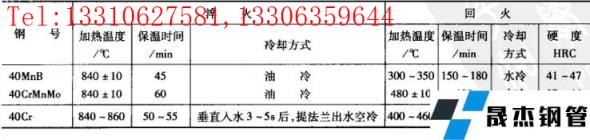

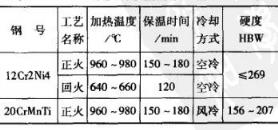

越野车的内、外半轴一般是变截面台阶轴,要求较高的冲击韧度;过去往往采用低碳合金钢渗碳处理,现多采用中碳合金钢感应淬火。3 半轴的热处理工艺 3.1 半轴的调质3.1.1制造工艺路线下料→锻造成形→正火或退火→机械加工→调质→喷丸→矫直→精加工→成品。3.1.2 热处理工艺调质半轴的锻坯热处理主要考虑机械加工的要求,一般采用正火处理,对于正火后硬度过高的钢材,可采用退火。表2 列出了几种半轴的锻坯热处理工艺。半轴调质工艺见表3 。▼表2几种半轴锻坯热处理工艺

3.1 半轴的调质3.1.1制造工艺路线下料→锻造成形→正火或退火→机械加工→调质→喷丸→矫直→精加工→成品。3.1.2 热处理工艺调质半轴的锻坯热处理主要考虑机械加工的要求,一般采用正火处理,对于正火后硬度过高的钢材,可采用退火。表2 列出了几种半轴的锻坯热处理工艺。半轴调质工艺见表3 。▼表2几种半轴锻坯热处理工艺 ▼表3半轴调质工艺

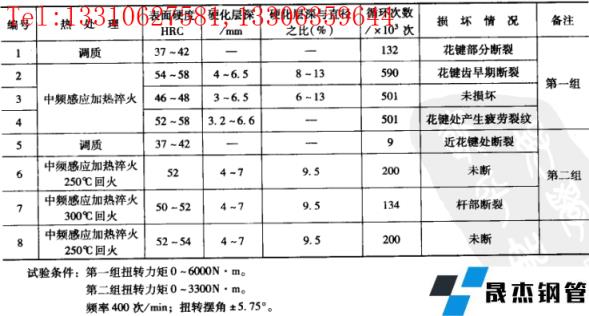

▼表3半轴调质工艺 3.2 半轴的感应淬火3.2.1 制造工艺路线下料→锻造成形→调质或正火→铣端面、打中心孔→矫直→机械加工→清洗→中频感应加热淬火、回火或自回火→矫直→精加工→成品。锻坯热处理的目的,除考虑机械加工的要求外,还要为感应加热淬火作组织准备。一般采用调质处理,有条件的工厂最好采用锻热淬火加高温回火,这对以后的加工和感应加热淬火都极为有利。此外,应高度重视冷、热加工协调对热处理质量的影响。如汽车半轴感应加热定位,应根据加工工艺特性进行分析,做到冷、热加工、检验定位基准统一。半轴法兰盘端中心孔深度与法兰内端面的相对位置要准确,以保证法兰内端面与矩形感应器的距离,此距离过大或过小都不能保证感应加热淬火热处理质量,将导致半轴工作时早期损坏。3.2.2热处理工艺(1)半轴感应加热淬火后的力学性能,半轴经感应加热淬火后,屈服强度与疲劳极限均有提高,尤以疲劳极限的提高最为显著(见表4 及表5)。▼表4半轴静扭强度对比试验结果

3.2 半轴的感应淬火3.2.1 制造工艺路线下料→锻造成形→调质或正火→铣端面、打中心孔→矫直→机械加工→清洗→中频感应加热淬火、回火或自回火→矫直→精加工→成品。锻坯热处理的目的,除考虑机械加工的要求外,还要为感应加热淬火作组织准备。一般采用调质处理,有条件的工厂最好采用锻热淬火加高温回火,这对以后的加工和感应加热淬火都极为有利。此外,应高度重视冷、热加工协调对热处理质量的影响。如汽车半轴感应加热定位,应根据加工工艺特性进行分析,做到冷、热加工、检验定位基准统一。半轴法兰盘端中心孔深度与法兰内端面的相对位置要准确,以保证法兰内端面与矩形感应器的距离,此距离过大或过小都不能保证感应加热淬火热处理质量,将导致半轴工作时早期损坏。3.2.2热处理工艺(1)半轴感应加热淬火后的力学性能,半轴经感应加热淬火后,屈服强度与疲劳极限均有提高,尤以疲劳极限的提高最为显著(见表4 及表5)。▼表4半轴静扭强度对比试验结果 ▼表540MnB钢半轴疲劳极限对比试验结果

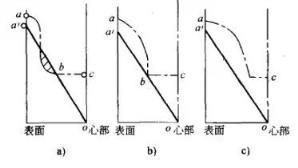

▼表540MnB钢半轴疲劳极限对比试验结果 表中数据表明:感应加热淬火半轴的静扭强度高于调质半轴,感应加热淬火层愈深,其静扭强度愈高。数据还表明,40MnB钢中频感应加热淬火可以代替40CrMnMo钢调质半轴。表5 中数据还表明:中频感应加热淬火半轴疲劳寿命比调质半轴提高很多倍,因此半轴调质处理工艺多数已被中频感应加热淬火所取代。(2)半轴感应加热淬火工艺参数的选择:半轴淬硬层深度的确定应以保证半轴内任何一点的扭转应力均小于或等于该点的剪切屈服强度。图3 中点划线表示半轴感应加热淬火后的强度分布情况,a'o表示半轴的扭转应力分布情况。若淬硬层太浅,则半轴强度不足,图3a中b'b区域为危险区;若淬硬层太深,图3c,则由于半轴表层残留压应力降低而降低疲劳寿命。合适的淬硬层深度应如图3b所示。

表中数据表明:感应加热淬火半轴的静扭强度高于调质半轴,感应加热淬火层愈深,其静扭强度愈高。数据还表明,40MnB钢中频感应加热淬火可以代替40CrMnMo钢调质半轴。表5 中数据还表明:中频感应加热淬火半轴疲劳寿命比调质半轴提高很多倍,因此半轴调质处理工艺多数已被中频感应加热淬火所取代。(2)半轴感应加热淬火工艺参数的选择:半轴淬硬层深度的确定应以保证半轴内任何一点的扭转应力均小于或等于该点的剪切屈服强度。图3 中点划线表示半轴感应加热淬火后的强度分布情况,a'o表示半轴的扭转应力分布情况。若淬硬层太浅,则半轴强度不足,图3a中b'b区域为危险区;若淬硬层太深,图3c,则由于半轴表层残留压应力降低而降低疲劳寿命。合适的淬硬层深度应如图3b所示。 ▲图3半轴工艺淬火硬化层与强度分布a)太浅b)合适c)太深杆部:硬化层深度应达到杆部直径的15%(δ2=15%D0)。法兰根部:要求法兰盘与杆部连接的过渡圆角淬硬。在实际生产中,圆角处硬化区域的最小直径应比半轴杆部直径大25%。这些要求是为了保证半轴的静强度和疲劳强度。花键与杆部的淬硬层深度对静强度影响较大,法兰圆角淬硬对疲劳极限影响较大。每种表面淬火半轴都有最佳的硬化层深,应考虑到硬化层深对表层残留压应力的影响。表6 列出了直径为50mm的带法兰半轴感应加热淬火后花键尾根部位的残留压应力。通常,感应加热淬火硬化层深度可以根据半轴杆部直径的大小和产品设计结构形状来确定。对轻型载重车和小轿车的法兰盘式半轴(杆部直径在50mm以下)淬硬层深度可按下列要求确定(参阅图4)。

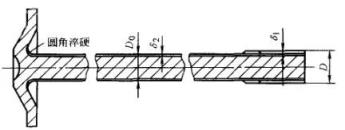

▲图3半轴工艺淬火硬化层与强度分布a)太浅b)合适c)太深杆部:硬化层深度应达到杆部直径的15%(δ2=15%D0)。法兰根部:要求法兰盘与杆部连接的过渡圆角淬硬。在实际生产中,圆角处硬化区域的最小直径应比半轴杆部直径大25%。这些要求是为了保证半轴的静强度和疲劳强度。花键与杆部的淬硬层深度对静强度影响较大,法兰圆角淬硬对疲劳极限影响较大。每种表面淬火半轴都有最佳的硬化层深,应考虑到硬化层深对表层残留压应力的影响。表6 列出了直径为50mm的带法兰半轴感应加热淬火后花键尾根部位的残留压应力。通常,感应加热淬火硬化层深度可以根据半轴杆部直径的大小和产品设计结构形状来确定。对轻型载重车和小轿车的法兰盘式半轴(杆部直径在50mm以下)淬硬层深度可按下列要求确定(参阅图4)。 ▲图4半轴表面淬火的硬化层深度花键部:齿根硬化层深度(按测量到半马氏体区计算)应达到花键部轴颈的10%(δ1=10%D)。杆部:硬化层深度应达到杆部直径的15%(δ2=15%D0)。法兰根部:要求法兰盘与杆部连接的过渡圆角淬硬。在实际生产中,圆角处硬化区域的最小直径应比半轴杆部直径大25%。这些要求是为了保证半轴的静强度和疲劳强度。花键与杆部的淬硬层深度对静强度影响较大,法兰圆角淬硬对疲劳极限影响较大。每种表面淬火半轴都有最佳的硬化层深,应考虑到硬化层深对表层残留压应力的影响。表6 列出了直径为50mm的带法兰半轴感应加热淬火后花键尾根部位的残留压应力。▼表640MnB半轴感应淬火后表面残留压应力

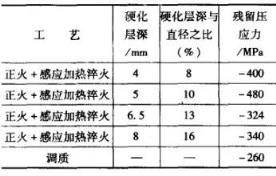

▲图4半轴表面淬火的硬化层深度花键部:齿根硬化层深度(按测量到半马氏体区计算)应达到花键部轴颈的10%(δ1=10%D)。杆部:硬化层深度应达到杆部直径的15%(δ2=15%D0)。法兰根部:要求法兰盘与杆部连接的过渡圆角淬硬。在实际生产中,圆角处硬化区域的最小直径应比半轴杆部直径大25%。这些要求是为了保证半轴的静强度和疲劳强度。花键与杆部的淬硬层深度对静强度影响较大,法兰圆角淬硬对疲劳极限影响较大。每种表面淬火半轴都有最佳的硬化层深,应考虑到硬化层深对表层残留压应力的影响。表6 列出了直径为50mm的带法兰半轴感应加热淬火后花键尾根部位的残留压应力。▼表640MnB半轴感应淬火后表面残留压应力 从表中可看出硬化层深超过最佳值后,再增加硬化层深则表面残留压应力下降。试验表明,随表面残留压应力下降,其疲劳寿命也随之下降。半轴感应加热淬火,一般都采用功率为100~320kW、频率为2.5~8kHz的中频电源,连续加热的频率较低,整体一次感应加热淬火的所需频率较高,功率也大些。为了保证法兰圆角加热,可采用带导磁体的感应器。

从表中可看出硬化层深超过最佳值后,再增加硬化层深则表面残留压应力下降。试验表明,随表面残留压应力下降,其疲劳寿命也随之下降。半轴感应加热淬火,一般都采用功率为100~320kW、频率为2.5~8kHz的中频电源,连续加热的频率较低,整体一次感应加热淬火的所需频率较高,功率也大些。为了保证法兰圆角加热,可采用带导磁体的感应器。 半轴整体感应加热淬火后可以自热回火。连续加热淬火的半轴可以采用整体感应加热回火,中频电源是100kW、2.5kHz。也可采用在电炉内回火,回火温度一般为180~250℃。回火后表面硬度要求为52~58HRC。EQ1090E后桥半轴连续淬火后经不同方式回火的疲劳试验数据见表7 。▼表7半轴炉回火和感应回火疲劳寿命对比

半轴整体感应加热淬火后可以自热回火。连续加热淬火的半轴可以采用整体感应加热回火,中频电源是100kW、2.5kHz。也可采用在电炉内回火,回火温度一般为180~250℃。回火后表面硬度要求为52~58HRC。EQ1090E后桥半轴连续淬火后经不同方式回火的疲劳试验数据见表7 。▼表7半轴炉回火和感应回火疲劳寿命对比 数据表明,感应回火的疲劳寿命较炉中回火为高。其原因是,感应快速加热时,最表层首先瞬时产生马氏体分解,使体积收缩处于相变超塑性阶段,待整体回火完成后表层形成更大的压应力,具有一个更理想的有利于提高疲劳强度的应力分布;而炉内加热缓慢没有这种条件。(3)半轴感应加热表面淬火举例,40MnB钢制造的带法兰半轴的表面淬火工艺技术要求见表8 ,其淬火工艺可以采用连续加热淬火和整体一次加热淬火,工艺参数见表9 和表10 。▼表840MnB钢半轴表面感应淬火技术要求

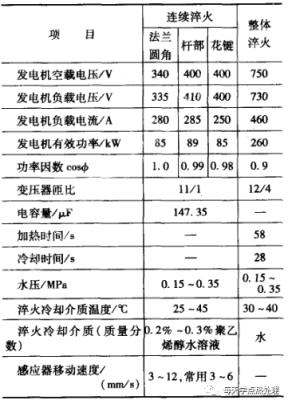

数据表明,感应回火的疲劳寿命较炉中回火为高。其原因是,感应快速加热时,最表层首先瞬时产生马氏体分解,使体积收缩处于相变超塑性阶段,待整体回火完成后表层形成更大的压应力,具有一个更理想的有利于提高疲劳强度的应力分布;而炉内加热缓慢没有这种条件。(3)半轴感应加热表面淬火举例,40MnB钢制造的带法兰半轴的表面淬火工艺技术要求见表8 ,其淬火工艺可以采用连续加热淬火和整体一次加热淬火,工艺参数见表9 和表10 。▼表840MnB钢半轴表面感应淬火技术要求 ▼表940MnB钢半轴表面感应淬火工艺参数(CA10)

▼表940MnB钢半轴表面感应淬火工艺参数(CA10) ▼表1040MnB钢半轴表面感应淬火工艺参数(EQ1090)

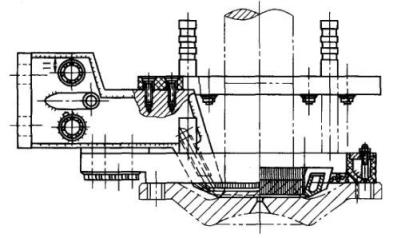

▼表1040MnB钢半轴表面感应淬火工艺参数(EQ1090) 半轴以前采用采用的是连续淬火,感应器如图5 所示。现在普遍采用矩形感应器进行整体一次加热淬火,感应器有效圈示意图见图6 。

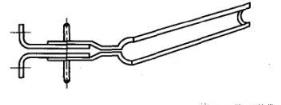

半轴以前采用采用的是连续淬火,感应器如图5 所示。现在普遍采用矩形感应器进行整体一次加热淬火,感应器有效圈示意图见图6 。 ▲图5半轴连续淬火感应器

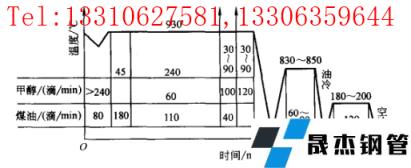

▲图5半轴连续淬火感应器 ▲图6半轴整体淬火感应器半轴连续淬火存在效率低,不便于机械化和自动化的缺点,而且连续淬火使半轴靠近光杆的花键区常常产生软带,强度较低,使用中往往在花键尾部断裂。这是由于感应器移到该处时,磁感应线强烈地偏移到未失去铁磁性的光杆部位所引起的。采用矩形感应器进行整体一次感应加热时,其有效圈电流方向平行于半轴轴线线,并产生垂直于工件轴线的横向磁场,所以半轴的轴向几何尺寸变化(如花键一光杆、多阶轴及台肩轴等)时,不会引起磁感应线的偏移。所以工件表面的感应电流是均匀的,半轴表面可以获得均匀加热。图7 是带法兰的半轴采用矩形感应器整体一次感应加热淬火时实际观察的表面均温加热曲线。

▲图6半轴整体淬火感应器半轴连续淬火存在效率低,不便于机械化和自动化的缺点,而且连续淬火使半轴靠近光杆的花键区常常产生软带,强度较低,使用中往往在花键尾部断裂。这是由于感应器移到该处时,磁感应线强烈地偏移到未失去铁磁性的光杆部位所引起的。采用矩形感应器进行整体一次感应加热时,其有效圈电流方向平行于半轴轴线线,并产生垂直于工件轴线的横向磁场,所以半轴的轴向几何尺寸变化(如花键一光杆、多阶轴及台肩轴等)时,不会引起磁感应线的偏移。所以工件表面的感应电流是均匀的,半轴表面可以获得均匀加热。图7 是带法兰的半轴采用矩形感应器整体一次感应加热淬火时实际观察的表面均温加热曲线。 ▲图7采用矩形感应器整体一次感应加热淬火时,半轴表面的均温加热曲线由于在有效圈A端圆弧(见图6) 上镶有硅钢片导磁体,所以法兰根部圆角部位升温较快,加热均温时间长,保证了该处的硬化层深和足够的硬化区域。采用整体一次感应加热淬火还能提高花键齿顶的硬度。采用矩形感应器加热时,由于感应器和零件之间间隙较大(一般为5~8mm),所以升温慢,加热时间长,硬化层厚且均匀。半轴回火也可采用矩形感应器加热,采用15~20℃/s的升温速度,控制感应加热回火温度在(250±10)℃范围内,可以使半轴表面硬度控制在52~63HRC的范围内,性能良好。

▲图7采用矩形感应器整体一次感应加热淬火时,半轴表面的均温加热曲线由于在有效圈A端圆弧(见图6) 上镶有硅钢片导磁体,所以法兰根部圆角部位升温较快,加热均温时间长,保证了该处的硬化层深和足够的硬化区域。采用整体一次感应加热淬火还能提高花键齿顶的硬度。采用矩形感应器加热时,由于感应器和零件之间间隙较大(一般为5~8mm),所以升温慢,加热时间长,硬化层厚且均匀。半轴回火也可采用矩形感应器加热,采用15~20℃/s的升温速度,控制感应加热回火温度在(250±10)℃范围内,可以使半轴表面硬度控制在52~63HRC的范围内,性能良好。 3.3 半轴的渗碳热处理3.3.1 制造工艺路线下料→锻造成形→预备热处理→矫直→机械加工→渗碳→淬火、回火→矫直→精加工→成品。3.3.2 热处理工艺渗碳半轴锻坯热处理主要考虑机械加工的要求,并为渗碳热处理作组织准备,一般采用正火处理。对于正火后硬度较高的钢材,可以再加一次高温回火处理。表11列出几种半轴锻坯的热处理工艺。▼表11几种渗碳半轴锻坯的热处理工艺

3.3 半轴的渗碳热处理3.3.1 制造工艺路线下料→锻造成形→预备热处理→矫直→机械加工→渗碳→淬火、回火→矫直→精加工→成品。3.3.2 热处理工艺渗碳半轴锻坯热处理主要考虑机械加工的要求,并为渗碳热处理作组织准备,一般采用正火处理。对于正火后硬度较高的钢材,可以再加一次高温回火处理。表11列出几种半轴锻坯的热处理工艺。▼表11几种渗碳半轴锻坯的热处理工艺 20CrMnTi钢半轴的渗碳热处理工艺见图8 。

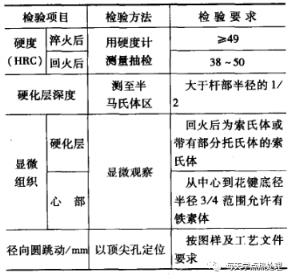

20CrMnTi钢半轴的渗碳热处理工艺见图8 。 ▲图820CrMnTi半轴渗碳热处理工艺4 半轴的质量检验常用合金结构钢半轴调质的质量检验见表12。半轴表面感应淬火的质量检验见表13。▼表12常用合金结构钢半轴调质的质量检验

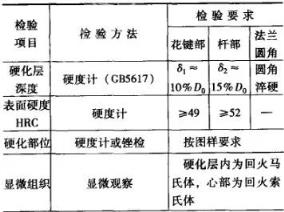

▲图820CrMnTi半轴渗碳热处理工艺4 半轴的质量检验常用合金结构钢半轴调质的质量检验见表12。半轴表面感应淬火的质量检验见表13。▼表12常用合金结构钢半轴调质的质量检验 ▼表13半轴表面感应淬火的质量检验

▼表13半轴表面感应淬火的质量检验

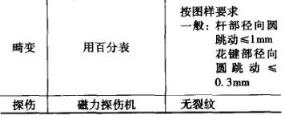

5 半轴的常见热处理缺陷及预防补救措施半轴调质的常见热处理缺陷的预防及补救措施见表14。半轴表面感应加热淬火的常见缺陷的预防及补救措施见表15。▼表14半轴调质的常见热处理缺陷的预防及补救措施

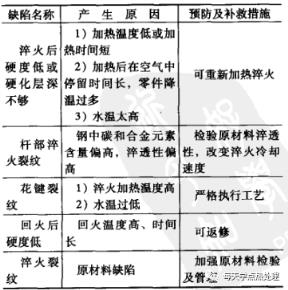

5 半轴的常见热处理缺陷及预防补救措施半轴调质的常见热处理缺陷的预防及补救措施见表14。半轴表面感应加热淬火的常见缺陷的预防及补救措施见表15。▼表14半轴调质的常见热处理缺陷的预防及补救措施 ▼表15半轴表面感应淬火常见缺陷的预防及补救措施

▼表15半轴表面感应淬火常见缺陷的预防及补救措施

免责声明:本网站(山东聊城晟杰无缝钢管厂www.qlsteels.com)刊载的“汽车半轴的热处理”等均源于网络,版权归原作者所有,且仅代表原作者观点,本文所载信息仅供参考。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时联系删除。本网站刊登此篇文章并不意味着本站赞同其观点或证实其内容的真实性,我们不对其科学性、严肃性等作任何形式的保证。如果侵犯了您的版权,请尽快联系我们予以撤销,谢谢合作!

请查看相关产品 厚壁钢管,厚壁无缝钢管,厚壁管,无缝钢管厂,无缝钢管厂家