Effect ofDirect Quenching and Accelerated Cooling on Metallurgical and MechanicalBehavior of Low-Carbon Microalloyed Steels

低碳微合金钢直接淬火和加速冷却对组织和性能的影响

2016年在美国纽柯Tuscaloosa安装并投入使用直接淬火和加速冷却装置。本文研究了直接淬火和加速冷却对低碳微合金钢组织和力学性能的影响。采用Gleeble 1500D中的试样膨胀实验法,通过大量直径为10mm的试样,测量了低碳微合金钢在不同冷却速率下的连续冷却转变曲线图(CCT)。通过对比CCT图,得出了微合金含量变化对相变温度的影响。在此基础上,对低碳微合金钢进行了连续超快冷却,最终得到了理想的针状铁素体和上贝氏体。通过将超快冷却与热机控制轧制工艺相结合,可显著提高钢材的强度和韧性等力学性能。

为应对钢板恶劣使用环境的挑战,先进的钢板轧机普遍采用热机控轧控冷工艺(TMCP)。TMCP通过控制轧制与加速冷却的共同作用来实现超细晶微观组织结构,不仅为钢板创造了优异的机械性能,如高强和高韧,而且降低了微合金元素的使用量,降低了原材料成本,提高了钢板的焊接性能。

自1980年世界上第一台在线加速冷却装置应用于大工业生产的钢板轧机以来,[1]热机控轧控冷技术经历了三代创新;快速层流冷却(FLC),加速冷却(AcC)和直接淬火(DQ)与在线回火,[2]如图1所示。控制轧制技术主要通过细化铁素体晶粒组织来提高韧性,[3]然而,TMCP通过奥氏体转变为针状铁素体和贝氏体转变而获得带钢的高强度,并增强了韧性。

图1微观组织结构与冷却方法(横坐标:时间;纵坐标:温度;图中:非再结晶)

许多快速冷却方法已在钢板轧机上得到应用,[4]更高的冷却速率和更灵活的冷却策略是最近控制冷却技术发展的结果,如喷雾冷却系统(SCS),[5]多用途间断冷却(MULPIC)[6]和直接淬火,[7]这些技术能够以70℉/秒的冷速对1英寸厚的带钢进行冷却。层流冷却、加速冷却和直接淬火冷却技术的能力如图2所示。现代钢板轧机不断进行技术革新改造,各种信息不断涌现,据报道,许多钢板轧机成功地使用加速冷却来改善热轧钢板的机械性能和加工特性。[9~11]

图2各种冷却方法对比(横坐标:钢板厚度;纵坐标:冷速)

达涅利公司的直接淬火和加速冷却(DQ-AcC)装置于2016年10月安装纽柯Tuscaloosa钢厂,见图3,该项目的目的是减少微合金元素使用量,节约成本和改善可焊性,产生更高强度和更好韧性钢卷和中厚板,并开发热轧钢板厂生产耐磨钢板。

图3直接淬火和加速冷却(DQ-AcC)装置

本文研究了直接淬火和加速冷却对低碳微合金钢微观组织和力学性能的影响。采用Gleeble®1500D中的膨胀法,通过对大量试样采用不同冷却速率,测量了低碳微合金钢的连续冷却转变温度曲线图(CCT),对比CCT图,得出了两种微合金成分对相变温度的影响。在此基础上,对低碳微合金钢采用了一系列的超快冷却,最终得到了理想的针状铁素体(AF)和上贝氏体(UB)组织结构,通过超快冷却与热机控制轧制工艺(TMCRP)相结合,可显著提高钢材的强度和韧性等力学性能。

构建CCT图的目的是确定临界冷却速率和上贝氏体相变的起始温度,用膨胀法构建CCT图,并用金相分析对试样的微观组织进行了验证。

高强度低合金钢(HSLA)的含碳量在0.05%至0.25%之间时,属于低碳钢范畴,其钢种的锰含量可高达2.0%。微合金钢是一种含有少量合金元素(0.05-0.15%)钢种,包含铌、钒、钛、钼、锆、硼元素和稀土金属。它们主要用于细化晶粒组织或促进沉淀硬化,以获得高的抗拉强度和良好的韧性。

钒、铌和钛是管线用钢中常用的三种微合金元素,可以添加少量的铬、镍、铜和氮而得到其它的特殊用途,如耐大气腐蚀和耐热性,这些合金元素和微合金元素对CCT图有显著的影响。[12]

本文采用Jominy取样器从铸模锭上取样,试样的中心分别加工成规定6mm直径和6mm长度,如图4所示,试样两端钻孔直径为6.35mm,深度为37mm。

图4用于Gleeble®试验的Jominy取样和精加工后的试样

选取了含钒和钒结合铌钛两种基本微合金化钢种,比较了层流冷却和加速冷却这两种冷却方式,钢种的化学成分见表1中所示,可以看出两个钢种的碳、锰和其它残余元素的含量相似。

表1选定用于构建CCT图的两钢种的化学成分(wt.%)

这样选择满足大多数产品的需要,含钒的HSLA钢通常适用于ASTM A572等级50 2型,HSLA钢与钒结合铌和钛用于生产管线钢,要求高强度和良好的韧性。

大部分合金元素都能提高过冷奥氏体的稳定性,延缓奥氏体向珠光体、贝氏体或马氏体的转变,这会使CCT曲线向图的右边和底部移动。为了获得足够的数据来构建CCT曲线,每种成分使用了多条冷却曲线,最后通过金相分析验证了各试样的显微组织。这些数据最终用于CCT图的构建开发,如图5和6所示。

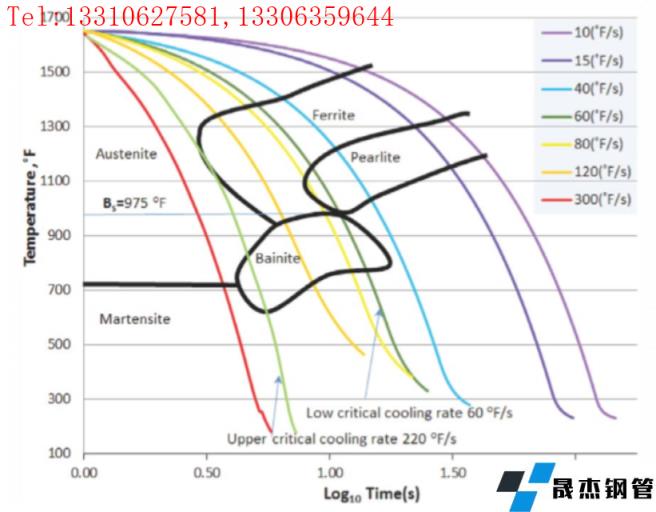

图5含钒高强度低合金(HSLA)钢的连续冷却转变(CCT)图

图6钒与铌、钛结合的HSLA钢的CCT图

从图5可以看出,当冷却速率介于下临界冷却速率70°F/s(39℃/s)和上临界冷却速率160°F/s(89℃/s)之间时,奥氏体转变为针状铁素体和上贝氏体。当冷却速率低于下临界冷却速率时,最终组织为铁素体珠光体。在这种情况下,DQ-AcC装置的作用类似于层流冷却系统。当冷却速率大于上临界冷却速率时,最终的组织为带有下贝氏体的针状铁素体或具有马氏体的残余奥氏体,在这种情况下,产品不能满足A572 50级2型的延展性要求。

贝氏体相变起始温度对DQ-AcC出口的钢板冷却温度的确定非常重要,图5还表明,贝氏体转变开始于1050℉(566℃)。当带钢厚度较大时,要求的水量超出了DQ-AcC装置供水能力,在这种情况下,可以采用层流冷却或降低轧机轧制速度使得带钢开始贝氏体转变。

从图6可以看出,当冷却速率介于下临界冷却速率60°F/s(33.3℃/s)和上临界冷却速率220°F/s(122℃/s)之间时,奥氏体向针状铁素体和上贝氏体相变,贝氏体转变的起始温度为975℉(524℃)。

对比图5和图6可知,含钒HSLA钢的下临界冷速要比钒与铌钛结合的下临界冷速要高出10℉/s,贝氏体相变起始温度相差75℉。加入更多的微合金元素后,带钢需要冷却到更低的温度才发生贝氏体转变。

为了调查DQ-AcC对两种成分的组织结构和力学行为的影响,选择了两块宽度相同的板材,并在四辊Steckel轧机上轧制至相同的规格。与试验位置相对应的各监测点的板坯信息和实际温度见表2。

表2板坯信息和TMCP参数

在加热炉经过1.5小时加热到1700℉,图7显示了每道次的压下率和温度,从图可以看出,相同成分的钢卷呈现出相同的温度模式,因此,它们在Steckel轧机出口处的奥氏体晶粒尺寸非常接近。

图7 TMCP热机控制过程轧制参数

精轧最后三道次的带钢温度控制在1700℉的非再结晶温度以下,为了检查厚度方向上组织的均匀性,将含钒的HSLA钢板轧制至0.642英寸(16mm)钢板,采用9道次轧制程序,钒结合铌和钛HSLA钢使用11道次轧制成0.322英寸(8mm)厚度的钢板。

对相同成分的钢板分别采用层流冷却和加速冷却,如图3所示,在DQ-AcC装置的后面有7个层流排,DQ-AcC装置由四个冷却区组成。

对层流和加速冷却的冷却速率的认识非常重要,对于盘卷采用层流冷却,四排110英尺(33.5m)长的层流冷却来达到卷取温度。对于加速冷却的钢板盘卷,使用了DQ-AcC设备所有的四个冷却区,其冷却段的长度为25英尺(7.62m),根据表2中的精轧速度和成品温度,表3中计算出了每个盘卷的冷却速率。

表3 TMCP的冷却参数

由表3可知,盘卷的冷却速率分别为157°F/s和133°F/s,已经超过了下临界温度。采用层流冷却的盘卷冷却速率分别为24°F/秒和22°F/秒,参照图5和图6中的CCT图,加速冷却的冷却速率保证了奥氏体晶粒转变为针状铁素体和上贝氏体组织。采用层流冷却的冷却速率要比下临界冷却速率小得多,因此有望得到铁素体和珠光体微观组织。

从轧机出口到进入卷取机入口的带钢温度如图8和图9所示。从图8可以看出,采用加速冷却的厚规格带钢,水冷后温度明显反弹。因此,高冷却速率和低DQ-AcC出口温度是厚规格带钢生产的首选,该技术方案保证了奥氏体向针状铁素体和贝氏体的转变。从图9可以看出,采用加速冷却的薄规格带钢经过水冷却后,温度仍然处于降低状态之中,所以需要采取较低的冷却速率和较高的DQ-AcC出口温度,以保证了带钢的延展性。

图8不同冷却方法下的厚规格带钢盘卷的冷却参数

图9不同冷却方法下的薄规格带钢盘卷冷却参数

为了考察钢带的力学性能,需要进行拉伸和冲击试验,矩形拉伸试样从带钢盘卷外层横向的中心位置上截取,按照API51的要求进行取样,试样尺寸为1.5英寸(38mm)宽,2英寸长(51mm)。夏比冲击试样在横向方向上从四分之一宽度处截取,夏比样品尺寸为0.295英寸×0.394英寸(7.5x10mm)。

横向拉伸试验结果和纵向晶粒尺寸见表4,对于含钒的HSLA钢,使用加速冷却的屈服强度和抗拉强度比使用层流冷却的高约3 ksi,加速冷却的延伸率较层流冷却略有下降。对于钒钛结合的HSLA钢,加速冷却的屈服强度和拉伸强度都比层流冷却高出约10 ksi。然而,使用加速冷却的薄规格带钢的延伸率大大低于使用层流冷却的钢带延伸率,因此,富含微合金元素的HSLA钢在加速冷却时获得更高的强度。有趣的是,使用加速冷却的含钒为主微合金化的HSLA钢的晶粒尺寸非常接近使用层流冷却的含钒铌和钛的HSLA钢的晶粒尺寸,这个现象说明加速冷却技术的应用可以减少微合金元素的使用量。

表4力学性能和晶粒尺寸的比较

使用层流冷却和加速冷却对两种成分钢卷取样进行夏比冲击试验,其温度和冲击功之间的曲线如图10所示。对于含钒的HSLA钢,即使低温冲击的温度达到-60℉(-51℃),加速冷却带钢的冲击功也是一致的。当采用层流时,含钒HSLA钢的转变温度为-20℉(-29℃)。对于钒与铌钛共用的HSLA钢,加速冷却冲击功在-20℉到-60℉之间也是一致的,当采用层流时,冲击功逐渐减小,没有明确的过渡点。这就是为什么在没有加速冷却的情况下,大多数冶金学家更喜欢使用富含微合金元素低温环境中获得高韧性的原因。

图10横向夏比冲击试验温度与冲击功之间的关系曲线

拉伸和夏比冲击试验表明,对于所有厚度的带钢盘卷,加速冷却可以普遍提高强度和韧性。从冶金学的角度来看,整个厚度方向检测微观组织是必要的,其目的是为了展现厚度方向组织的均匀性,验证整个厚度方向上的组织都是针状铁素体和上贝氏体,带钢盘卷的微观结构如图11所示,从图的左至右,金相组织图像按表面、四分之一厚度和厚度中心区域顺序排列。

图11不同成分带钢盘卷的微观组织结构及冷却方法

在铁素体和贝氏体相变过程中,加速冷却促使针状铁素体晶粒在微合金元素析出第二项粒子和非金属夹杂物表面非均质形核,然后向不同方向辐射,针状铁素体的形成导致具有极好的抗裂纹扩展的紧密结构,因此,针状铁素体组织不仅能提高力学性能,而且能显著提高韧性。

对于厚规格带钢盘卷A1和A2,从表面到中心的晶粒数明显减少。其原因是中心冷却速率受带钢内部热传导的限制。在层流冷却的情况下,A1盘卷的表面和中心组织有很大的差异;在加速冷却条件下,大量的针状铁素体分布在带钢盘A2卷厚度四分之一处,这是由于加压喷雾水冷促使带钢表面上的快速传热交换,加快了从四分之一厚度到表面的热传导。使用加速冷却的试样上的晶粒比使用层流从表面到厚度中心的试样更加均匀。层流和加速冷却的平均晶粒度分别为9.16和11.82。

对于薄规格带钢盘卷B1和B2,层流和加速冷却的微观结构都是从表面到中心均匀分布的。钢的热传导不再影响中心的冷却速率。另一方面,细小的碳化铌和/或氮化铌的析出沉淀发生在最后三个精轧道次,这些细小的析出物通过钉扎效应阻止奥氏体晶粒的再结晶。层流和加速冷却的平均晶粒度分别为12.32和13.17。在层流冷却下,带钢盘卷B1从表面到中心呈现出细小均匀的铁素体和珠光体。在加速冷却下,大量的针状铁素体分布在B2带钢盘卷的整个厚度上。

钢中的微合金化元素控制着微观组织结构,通过对两种成分的显微组织比较,从加热炉加热到控制轧制和加速冷却过程中,铌和钛的加入导致微观组织的细化,轧制和冷却过程中形成的铌的析出物对最终组织的控制起着重要作用,从而提供更高的强度和更好的韧性。

采用膨胀法,构建了两种基本微合金化成分的CCT图,从图中发现了形成针状铁素体和上贝氏体的临界温度和冷却速率。此外,通过层流和加速冷却的方法,研究了DQ-AcC对低碳微合金钢微观组织和力学性能的影响。实验结果表明,DQ-AcC装置能够产生针状铁素体和上贝氏体结构,已经在正常生产中被采纳使用,本工作主要发现概述如下:

当钒与铌和钛在HSLA钢中结合使用时,降低了达到针状铁素体和上贝氏体的临界冷却速率和转变起始温度。

由于厚规格带钢的温度反弹,其冷却速率需要设置在较高的一侧,接近上临界冷却速率。

对比层流和加速冷却的屈服强度和拉伸强度,加速冷却可以使用较少的微合金元素使用量来提高强度和韧性,这种特性不仅降低了生产成本,而且提高了钢的焊接性能。

通过加速冷却,两种成分的脆性转变温度可以降低到-60℉以下,这一结果将扩展HSLA钢在更恶劣环境下的应用。

加速冷却比层流冷却通过厚度产生更均匀的微观结构。

作者感谢阿拉巴马大学冶金工程系的Mark Weaver、Chase Padgett、Hannah Abel和Austin Olivier在测试和数据采集方面的合作。

1. E. Shigeru and N. Naoki, JFE TechnicalReport, No. 20, March 2015, pp. 1–7.

2. K. Nishioka and K. Ichikawa, Sci. Technol.Adv. Mater., Vol. 13, No. 2, April 2012, pp. 1–20.

3. L.J. Cuddy, Metallurgical Transactions A,Vol. 15, Issue 1, January 1984, pp 87–98.

4. Q. Yu and C. Muncie, Journal of AISE SteelTechnology, Vol. 80, No. 6, June 2003,pp. 35–45.

5. J. Yuan and G. Horn, International SteelConference on New Developments in Metallurgical Process Technologies, METEC 2007,pp. 216–223.

6. I. Robinson and M. Hulley, AISTech 2013Conference Proceedings, Vol. II, 2013, pp. 1799–1806.

7. G. Ximeris and E. Bozzetto et al., AISTech2012 Conference Proceedings, Vol. II, 2012, pp. 1861–1866.

8. J. Lee, M. Steeper and M. Landy, AISTech 2010Conference Proceedings, Vol. II, 2010, pp. 583–588.

9. V. Schwinn, P. Fluess and J. Bauer,International Conference on the Application and Evaluation of High-Grade Line Pipesin Hostile Environments, Yokohama, Japan, 2002, pp. 1–14.

10. M.Y. Matrosov and L.I. Efron et al.,Metallurgist, Vol. 49, Issue 5–6, May 2005, pp. 220–229.

11. S. Tsuyama, ISIJ International, Vol. 55, No.1, 2015, pp. 67–78.

12. K.R. Carpenter and C.R. Killmore, Metals, No.5, 2015, pp. 1857– 1877.

Qiulin Yu:manager of market application and development,Nucor Steel Tuscaloosa Inc., Tuscaloosa, Ala., USA[email protected]

Jacob Lewis:metallurgist, Nucor Steel Tuscaloosa Inc.,Tuscaloosa, Ala., USA [email protected]

Jon Walton:mill day supervisor, Nucor Steel Tuscaloosa Inc., Tuscaloosa,Ala., USA [email protected]

Blane Vines:rolling lead technician, Nucor Steel Tuscaloosa Inc., Tuscaloosa,Ala., USA [email protected]

唐杰民2020年11月中旬再安徽黄山屯溪翻译自美国《钢铁技术》2020年11月期刊,水平有限,各位看官阅读发现有错之处尽管给与指正。

免责声明:本网站(山东聊城晟杰无缝钢管厂www.qlsteels.com)刊载的“低碳微合金钢直接淬火和加速冷却对组织和性能的影响”等均源于网络,版权归原作者所有,且仅代表原作者观点,本文所载信息仅供参考。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时联系删除。本网站刊登此篇文章并不意味着本站赞同其观点或证实其内容的真实性,我们不对其科学性、严肃性等作任何形式的保证。如果侵犯了您的版权,请尽快联系我们予以撤销,谢谢合作!

请查看相关产品 厚壁钢管,厚壁无缝钢管,厚壁管,无缝钢管厂,无缝钢管厂家