厚壁无缝钢管内折缺陷是指在厚壁无缝钢管内表面存在着与整体金属熔合的紧贴着的重叠层,或存在厚壁无缝钢管的头部,或存在整根厚壁无缝钢管内,或有规律,或无规律。有此缺陷的厚壁无缝钢管轻者可以修磨使用,重者降级使用或报废。主要影响因素有:

连铸坯质量与内折的关系

如图4-14照片所示的铸坯试样,在管坯的端部缩孔严重的容易形成内折缺陷。

图4-14铸坯低倍组织

缩孔形成的原因是在连铸过程中,在液相穴凝固末端,铸坯的中心凝固速度和表面凝固速度相比有很大差异,由此会引起中心收缩和表面收缩的差异,一般表现为中心的收缩速度快。凝固末端液相穴狭窄且钢水的粘性较大,如果中心收缩造成的体积空隙不能得到及时补充,就会在铸坯中心形成中心缩孔。

如果柱状晶细小,致密;中心缩孔小且在铸坯中心有断断续续地集中疏松,这样在铸坯加热时端部缩孔即使氧化也比较短,形成的内折集中在管端很短范围内,绝大多数可以切掉。有的铸坯根本就没有中心缩孔。

另外对管坯进行缓冷处理,尤其是对合金钢坯进行缓冷后,内折的降低更加明显。

轧制参数调整对内折缺陷的影响

轧辊转速的大小是根据铸坯材质、延伸系数、滑移系数及辊径大小等多方面而设计的。结果表明:高转速更容易形成内折,降低转速,内折相应减少。究其原因主要是增大轧辊转速将导致滑移增加,也就是轴向效率降低,管坯在咬入段旋转次数增加,形成内折的可能性加大。试验结果确定了穿孔机的调整方向是:使用大的咬入角,随着咬入角加大管坯滑移减小,滑移的减小可以减少管坯咬入所需的旋转次数。综合国外厂家的经验,咬入角在10~12度时前进效率最佳。

升速比的影响

采用升速比的作用是轧辊低速旋转,有利于管坯平稳咬入,咬入后高速轧制高速抛钢。一般按30%设定,生产中视轧辊磨损情况常采用的是40%或45%,实验结果显示:采用30%的升速比穿孔产生的内折量低于采用45%升速比穿孔产生的内折量。理论根据是,在低速咬入阶段和高速轧制阶段,二者速度差小,铸坯的变形条件相近。也就是说,在低速向高速转变时,金属流动能够平稳过渡。若二者速度差大,金属变形产生波动就容易产生大片内折。这种内折常在毛管前端400~500MM处发现。

顶头预旋转速度的影响

顶头预旋转的作用同样是有利于管坯的咬入,预旋转速度值一般按管坯旋转速度的70%设定且旋转方向一致。试验结果表明,20%预旋转速度产生的内折量明显低于100%设定转速。

内折形式

根据现场取典型试样,并作金相分析,内折形式大体上表现为端部内折和通体内折,具体如下:

端部内折

主要形式为厚壁无缝钢管端部1.5米内分散的起皮状折叠。形成原因为管坯端部有露头的中心缺陷,加热时氧化,穿孔时形成折叠,随经后续变形变薄,不能轧合就在管端形成了薄片状内折,特点是分散零乱。另一种原因为轧制内折,特点是内折较集中,方向性较强。

大片内折

主要集中在低合金钢种,厚壁无缝钢管无规分布着4~5片铁皮,铁皮与基体附着力不大,有内折的厚壁无缝钢管经酸浸后内折部分可以脱落。经电镜观察可以看到铁皮根部有块状的含Cr氧化物和氧化圆点。由此判断此种内折形成原因为,管坯高温加热后,在端部内形成含Cr氧化物,穿孔后即形成内折。

通体内折

小螺距有规律内折,形式为螺旋状起皮,起皮大小一般为5~10MM,厚为150~1300um.将起皮点连线就会发现螺距较小,一根厚壁无缝钢管内有几个螺距。起皮处有轻微的氧化脱碳,组织与基体基本一致,未发现又夹杂物异常。产生的原因是顶头破损所致。

大螺距有规律内折,形式为大螺旋状,比5.2.1内折小,内折翘起的方向相同。将各点连线,连线与厚壁无缝钢管轴线大约呈5度夹角。每个点相隔约450~500MM。

形成原因:顶头与顶杆连接的销子窜出划伤,或者是顶头反锥处有粘钢。此种内折出现的几率非常小。

形成内折的原因

——工具磨损引起的内折

——铸坯质量引起的内折

——轧制内折

解决方向

通过以上分析,可以看出,厚壁无缝钢管内折的形量过大所造成的轧制内折外主要是铸坯质量差和轧制工具磨损引起的。因工具所致的内折可以避免,故攻关的重点应放在改善铸坯的组织结构上。主要方法有:

1)增设缓冷料架,有效释放管坯内部应力;

2)扩大铸坯等轴晶率,缩短柱状晶长度,改善铸坯中心疏松和中间裂纹;

3)注意轧制工具的磨损;

4)穿孔机调整应采用大角度、低转速等调整方法。

4.11.2 前卡前卡,又称不咬入。是穿孔机最常见的工艺问题,处理办法有:

将顶头前伸量减少

减小辊距

升温

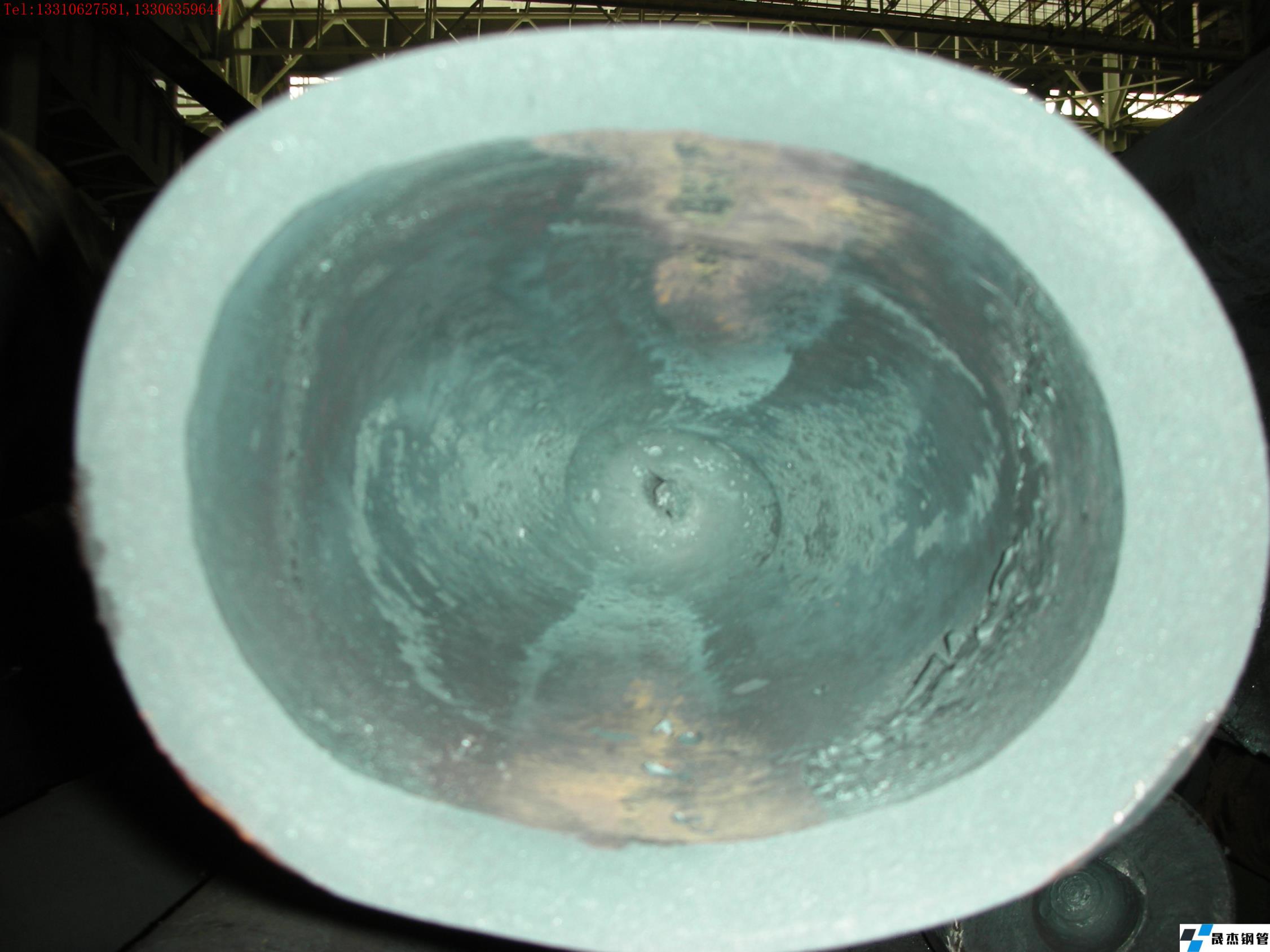

前卡的图片见图4-15 图4-16。

图4-15前卡断面 图4-16 前卡断面

4.11.3 中卡中卡问题不常见,多是由于电机负荷过高或管坯打滑所致。

处理办法有:

避免顶头熔化

避免轧辊磨损严重

防止管坯温度过低引起电机过载,或管坯过烧。I

4.11.4 后卡(镰刀)后卡常见的形式有两种,一种是管坯尾部刚刚穿透一个小孔,另一种是为不开花(见图4-17)。

处理的办法有:

将顶头前伸量增加

增加辊距

图4-17后卡

4.11.5 链带链带的产生是由于金属窜入轧辊与导盘(导板)缝隙,并且导盘的边缘磨损锋利,管坯表面的金属被切削而形成的链袋状。

处理的办法有:

增加导盘的稳定性

即使更换工具

4.11.6 壁厚不均厚壁无缝钢管的壁厚不均也是最常见的质量问题,主要形式有端部的壁厚不均和通体的壁厚不均.

处理的办法有:

管坯端部要垂直;

管坯的加热温度要均匀

穿孔机的轧线要居中

轧机的辊缝要对称

定径机的轧辊安装对称,机架安装到位。

免责声明:本网站(山东聊城晟杰无缝钢管厂www.qlsteels.com)刊载的“4.11 常见工艺问题 (厚壁钢管穿孔)”等均源于网络,版权归原作者所有,且仅代表原作者观点,本文所载信息仅供参考。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时联系删除。本网站刊登此篇文章并不意味着本站赞同其观点或证实其内容的真实性,我们不对其科学性、严肃性等作任何形式的保证。如果侵犯了您的版权,请尽快联系我们予以撤销,谢谢合作!

请查看相关产品 厚壁钢管,厚壁无缝钢管,厚壁管,无缝钢管厂,无缝钢管厂家